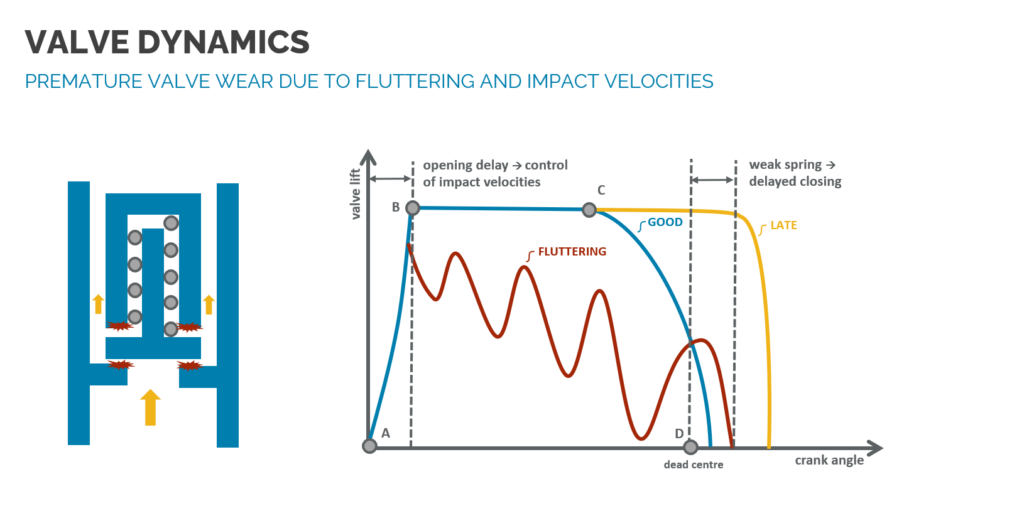

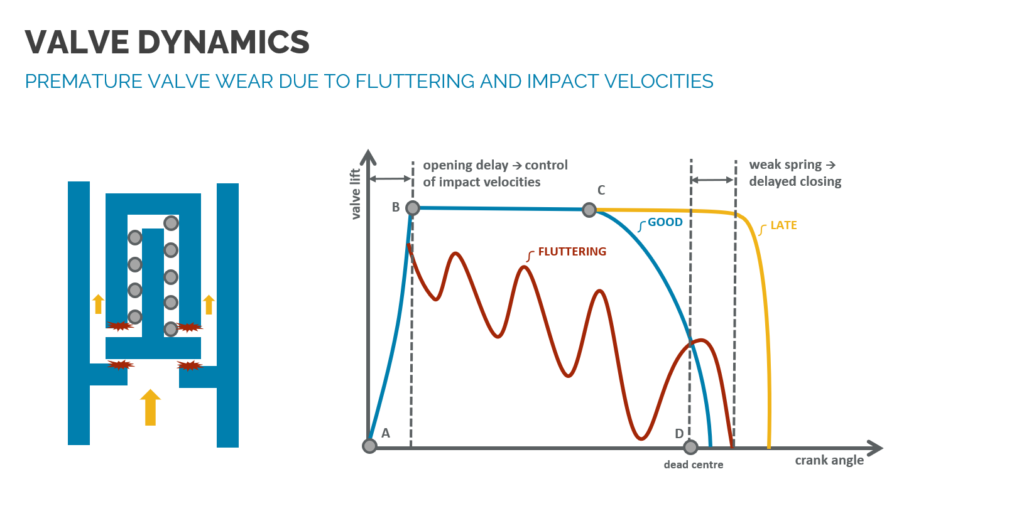

Die Saug- und Druckventile eines Hyperkompressors sind intensiven mechanischen Belastungen ausgesetzt. Um eine angemessene Lebensdauer dieser Ventile zu gewährleisten, muss die Schließ- und Öffnungsdynamik genau aufeinander abgestimmt sein. Von großer Bedeutung sind dabei die Aufprallgeschwindigkeiten des Ventiltellers an der Ventilführung und am Ventilsitz.

Die Grenzwerte für Aufprallgeschwindigkeiten sind abhängig von Material und Konstruktionsparametern. Das dynamische Verhalten eines Ventils wird mit Hilfe einer Feder eingestellt. Die Auswahl der richtigen Federsteifigkeit ist entscheidend für eine einwandfreie Funktion und eine Kernkompetenz des Ventilherstellers. Eine zu schwache Feder führt zu Ausfällen der Ventile durch zu starkes Anschlagen an der Ventilführung und es kommt zu einem verzögerten Schließen des Ventils. Dies führt zu einer Strömungsumkehr, die einen übermäßigen Aufprall verursacht, wenn der Ventilkegel in seinen Sitz zurückkehrt.

Naturgemäß bilden Ventilkegel und Feder ein schwingungsfähiges System. Bedingt durch die unstetige Strömung in einem Kolbenkompressorsystem und als Folge von stehenden Wellen und erhöhten Druckpulsationen in den angeschlossenen Rohrleitungen kann es zu einer Fluid-Struktur-Interaktion kommen. Die daraus resultierende undefinierte Bewegung des Ventilkegels wird als Flattern bezeichnet. Dieses Phänomen ist typisch, wenn eine zu steife Feder verwendet wird.

In einer hochmodernen LDPE-Anlage kann eine geringe Lebensdauer eines Kompressorventils aufgrund der hohen Produktionskapazitäten zu erheblichen Produktionsausfällen führen. Mit Hilfe von Pulsationsmessungen und einer abgestimmten Pulsationsstudie kann diese Art von Fehlfunktion aufgedeckt und wirksame Gegenmaßnahmen können abgeleitet werden.

Stellen Sie sich eine neu in Betrieb genommene hochmoderne LDPE-Anlage vor, bei der die Saugventile der zweiten Stufe innerhalb von Stunden und Tagen ausfallen

Eine Messung der hochfrequenten Pulsationen in der Saugleitung mittels einer nicht-invasiven Technik zeigt das Vorhandensein von unerwarteten Druckschwankungen. Eine theoretische Analyse liefert den Nachweis für eine stehende Druckwelle im System, die durch eine Blende verursacht wird. Dies führt zu einer erhöhten dynamischen Belastung der Ventile.

Eine Anpassung der Rohrakustik erhöht die Lebensdauer des Kompressorventils erheblich.