Mit Betriebsdrücken bis zu 3.500 bar (51000 psi) sind LDPE-Anlagen in der Gruppe der chemischen Großanlagen herausragend. Das Ethylen wird durch eine Kombination verschiedener Kolbenkompressoren verdichtet. Im sogenannten Primärkompressor wird frisches Ethylen in den Prozess eingespeist und in einem mehrstufigen Prozess auf ca. 275 bar (4000 psi) verdichtet. In den meisten Fällen befinden sich weitere Zylinder auf der gleichen Kurbelwelle, die einen Teilstrom des Edukts zurückführen. Dieser wird hinter dem Reaktor abgezogen und dem Primärkompressor wieder zugeführt. Besonders in älteren Anlagen wird hierfür eine separate Maschine (der Booster) eingesetzt. Die weitere Erhöhung auf den extremen Reaktordruck erfolgt in 2 Stufen durch den sogenannten Sekundär- oder Hyperkompressor.

Im Rahmen der Auslegung dieser Verdichteranlagen wird eine umfangreiche numerische Überprüfung (“Study of Pulsation”) der Wechselwirkung der Verdichter mit den angeschlossenen Rohrleitungen und Behältern durchgeführt. Dies ist notwendig, um akustische Resonanzen zu vermeiden. Diese können zu übermäßigen Druckschwankungen in der Anlage führen, die als Pulsationen bezeichnet werden. Bei Neuanlagen werden diese Studien normalerweise vom Kompressorhersteller durchgeführt.

Es gibt unterschiedliche Orientierungswerte für zulässige Druckpulsationen. Aus mechanischer Sicht verursachen Druckpulsationen Kräfte auf Rohre und Halterungen. Einerseits müssen diese dynamischen Kräfte von den Auflagern aufgenommen werden und andererseits muss vermieden werden, dass mechanische Eigenfrequenzen der Bauteile angeregt werden können. Verschiedene Parameter beeinflussen die Genauigkeit theoretischer Studien. Aus diesem Grund ist eine messtechnische Überprüfung des tatsächlichen Pulsationspegels nach oder während der Inbetriebnahme sinnvoll.

Der optimale Weg zur Vermeidung von Schwingungen in einem Kolbenkompressorsystem besteht darin, die Druckpulsationen zu minimieren. Um dies auf eine nachvollziehbare Weise zu tun, ist es notwendig, die Druckpulsationen während des Betriebs zu messen. Im Bereich des Boosters und des Primärverdichters können oft auf einfache Art und Weise konventionelle Drucksensoren eingesetzt werden. Aufgrund des extremen Drucks und der hohen Belastung der Komponenten im Bereich des Sekundärverdichters ist dies hier nicht möglich.

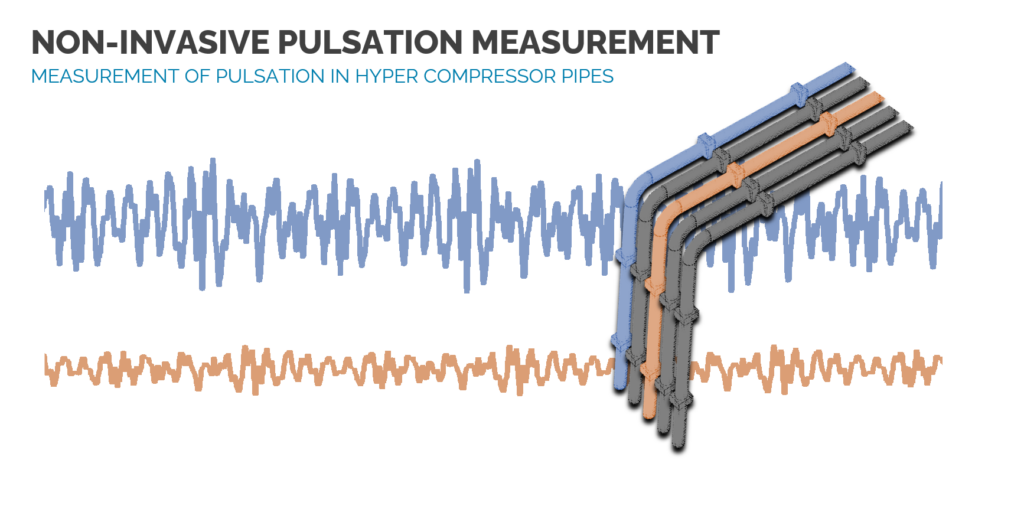

Hier werden indirekte Messverfahren eingesetzt, um die dynamische Verformung der Rohrwände durch den sich periodisch ändernden Innendruck zu messen. Selbst für die extremen Wandstärken auf der Druckseite des Hyperkompressors lassen sich mit diesen Methoden Druckpulsationen an praktisch jeder Stelle des Verdichtersystems bis hin zum Reaktor präzise erfassen. In Kombination mit einer mehrkanaligen Messung lassen sich nicht nur stehende Wellen eindeutig identifizieren. Auch eine direkte Bestimmung der Schallgeschwindigkeit ist auf diese Weise möglich. Dies sind äußerst wertvolle Daten für die Anpassung eines numerischen Modells der Rohrleitungsakustik.

Gerne unterstützen wir Sie bei einer messtechnischen Auswertung der Druckpulsationen und einer anschließenden Optimierung Ihrer Anlage.